ریز مغذی ها تاثیرات بسیار در سلامت، تولید، عملکرد و بهره وری حیوانات مزرعه از جمله دام و طیور دارد. در واقع برای پررش موفق باید توجه ویژه ای به ریزمغذی های خوراک دام و طیور داشت.

بررسی ریزمغذی های خوراک دام و طیور

۱- پروتئین :

منابع مختلف پروتئینی به سه دسته پروتئین گیاهی، حیوانی و نیتروژن غیر پروتئینی تقسیم می شود. در ادامه به بررسی انواع پروتئین های مورد استفاده در تغذیه دام و طیور میپردازیم:

الف- پروتئین گیاهی : از انواع آن می توان به کنجاله سویا، تخم پنبه، آفتابگردان، بادام زمینی، کانولا اشاره کرد. پلت کردن کنجاله سویا نیاز به دای با مقاومت بالا و دمای بالای مش دارد. کنجاله تخم پنبه و آفتابگردان (به عنوان بایندرهای خوب) به دمای بالا نیاز ندارند. مقدار روغن موجود در این مواد بر کیفیت و ظرفیت پلت تاثیر مستقیم دارد.

ب- پروتئین حیوانی : پودر گوشت و استخوان گاو، طیور و ماهی بعنوان منابع پروتئینی در جیره استفاده می شود. برای پلت این مواد به دای با مقاومت بالا نیاز است، گرچه به مقدار چربی کل نیز بستگی دارد.

ج- نیتروژن غیر پروتئینی: اوره موجب لغزندگی دای می شود. سطح مواد معدنی در سایر اجزای خوراکی بر مقدار استفاده اوره تاثیر گذاشته که همه این عوامل در نهایت بر مقاومت بالای دای موثر است. اوره نسبت به رطوبت و حرارت بسیار حساس است. در استفاده از مخلوطی با ۴ تا ۶ درصد اوره، می توان از دای با مقاومت پایین استفاده کرد. در این شرایط کمترین سطح رطوبت و حرارت نیز لازم است.

در اغلب موارد با بررسی پروتئین و چگالی اجزای خوراک، می توان میزان تولید و کیفیت پلت را پیش بینی نمود. موادی که دارای مقدار پروتئین طبیعی بالایی هستند تحت شرایط گرما، پلاستیکی و نرم شده و موجب بهبود کیفیت پلت می شوند. اجزای خوراکی با دانسیته بالا مقدار تولید را افزایش می دهند. اگر خوراک دارای دانسیته و پروتئین بالا باشد، انتظار می رود، کیفیت تولیدات و مقدار آن افزایش یابد. در حالی که اگر پروتئین کم ولی دانسیته مواد بالا باشد میزان تولید بالا خواهد رفت ولی کیفیت پلت افت می کند. حجم و دانسیته یک فرمول، فاکتور مهمی در تعیین مقدار تولید دستگاه پلت می باشد.

۲- چربی:

کیفیت پلت بطور قابل توجهی تحت تاثیر چربی اضافه شده قرار می گیرد و معمولاً نباید بیشتر از ۲ درصد به خوراک اضافه شود.

چربی از منابع گیاهی یا حیوانی بدست می آید. معمولاً چربی های حیوانی در خوراک های تجاری بکار می روند. اختلافات زیادی بین اجزای خوراکی از نظر میزان روغن وجود دارد. میزان چربی کنجاله سویای عصاره گیری شده با حلال حدود ۱.۲ درصد یا کمتر است، در حالیکه در فرآیند اکسپلد میزان چربی بین ۸ تا ۹ درصد خواهد بود. همین مسئله اختلاف زیادی در خاصیت لغزندگی و جریان پذیری خوراک ایجاد می کند.

به دلیل باند شدن پلت با آب (به شکل بخار) و از بین بردن چسبندگی منطقه ای ذرات و دخالت چربی در اتصال مواد ( خاصیت آبگریزی)، از چربی به عنوان عامل کاهنده کیفیت پلت یاد می شود.

تحقیقات نشان داده لغزندگی حاصل از چربی، نرخ تولید دستگاه پلت را افزایش و انرژی مورد نیاز دستگاه را کاهش می دهد. این حالت فقط در زمان استفاده از چربی اضافه شده ایجاد می شود نه چربی طبیعی مثل چربی دیواره سلولی.

استفاده از سیستم های افزودن چربی بعد از تولید پلت، کیفیت فیزیکی پلت را بهبود خواهد داد. در این روش، چربی بعد از خارج شدن پلت های داغ از دای، اسپری شده و نزدیک به ۴ درصد چربی جذب پلت می گردد.

اگر پلت های معیوب دوباره آسیاب شده و ذرات نرم دوباره به چرخه فرآیند تولید برگردانده شوند، چربی موجود در این مواد تاثیر منفی بر کیفیت پلت خواهد داشت. حتی در زمانی که پلت، الک نشده باشد، ذرات نرم در بخار هوا به سیکلون ها منتقل شده و به دستگاه پلت برمی گردد.

به کاربردن چربی بعد از خنک شدن پلت بیشترین مقاومت ممکن را در پلت ایجاد می کند. در استفاده از این روش، تمایل چربی برای ماندن در سطح پلت موجب کاهش گردوغبارشده و همچنین با ایجاد لغزندگی میزان ساییدگی کاهش می یابد. در زمان افزودن چربی باید نسبت L/D دای را مد نظر قرار داد.

با گذشت زمان، چربی در کولر و سیستم تهویه دستگاه انباشته شده و هزینه های نگهداری را افزایش خواهد داد. مطالعات جدید نشان دادند روش افزودن چربی روی پلت بعد از خنک شدن کیفیت بهتری در پلت ایجاد می کند. اما در استفاده مدام، چربی حاصل از اسپری، در دای جمع شده و علاوه بر افت مقاومت پلت، ذرات نرم بیشتری ایجاد خواهد شد.

۳- نشاسته :

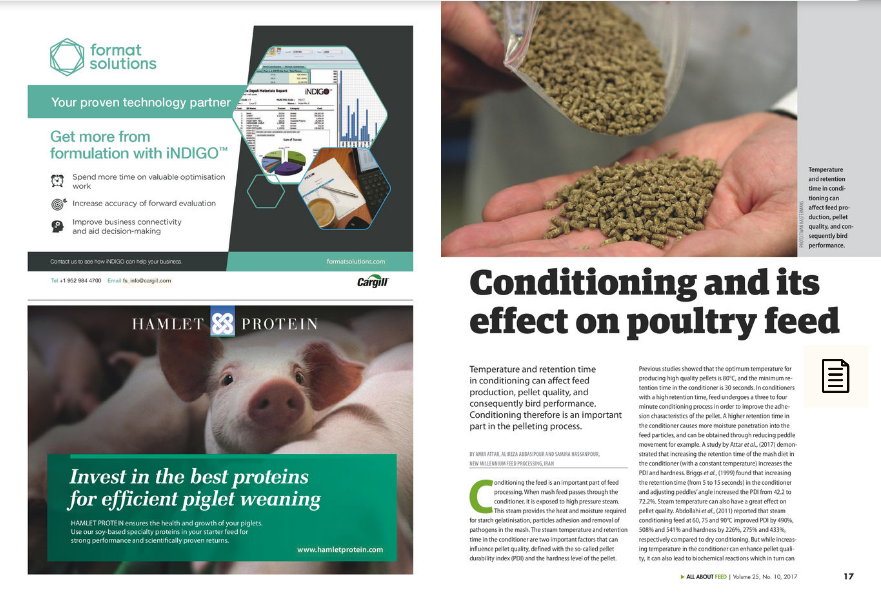

بیشتر واکنش ها در زمان ژلاتیناسیون نشاسته اتفاق می افتد. حرارت و رطوبت موجب تخریب پیوند ها و ساختار نشاسته شده و از طرف دیگر در حین خنک کردن پیوندهای جدیدی شکل گرفته و اجزای پلت را کنار هم نگه می دارد. تخریب ساختار پروتئین و ژلاتینه شدن نشاسته، واکنش هایی هستند که در حین ساخت خوراک ایجاد شده و موجب بهبود کیفیت پلت می شوند. تغییر در ساختار نشاسته در دو بخش تزریق بخار و پیش ژلاتیناسیون اتفاق می افتد. ثابت شده، کیفیت فیزیکی پلت با سطح پیش ژلاتیناسیون نشاسته ارتباط داشته بطوریکه انجام درست این مرحله، افزایش کیفیت پلت را به دنبال خواهد داشت.

فرمول هایی با اجزای خوراکی حاوی نشاسته بالا برای تولید پلت های سفت و محکم مشکل خواهند داشت. چسبندگی طبیعی با دما و رطوبت بالا فعال می شود. مواد ژلاتینه شده بعنوان بایندر عمل کرده و بهبودکیفیت پلت را به دنبال دارد.

به دلایلی اگر نشاسته طبیعی در خوراک قبل از پلت شدن، ژلاتینه نشوند، کاهش کیفیت پلت دور از انتظار نیست. بعنوان مثال با خشک کردن ذرت در دمای بالا، وضعیت پیش ژلاتینه شدن ایجاد خواهد شد.

۴- رطوبت :

یکی دیگر از فاکتورهای مورد توجه در کیفیت پلت، رطوبت است. هر کدام از اجزای خوراکی مورد استفاده در جیره، دارای رطوبت اولیه و رطوبت اضافه شده در اثر افزودن بخار در کاندیشنر هستند. بطور کلی بحث رطوبت خوراک فاکتور بسیار مهمی است که در تهیه و فراوری خوراک دام و طیور نقش مهمی را بازی میکند.

رطوبت به دو شکل می باشد:

۱- رطوبت موجود در مواد: بصورت پیوند در ترکیبات اجزای خوراکی وجود دارد و براحتی از بین نمی رود.

۲- رطوبت اضافه شده: رطوبتی که در کاندیشنر یا میکسر اضافه می شود و با نرم کردن اجزای خوراکی و لغزنده کردن مش، موجب تسهیل عبور از منافذ دای می گردد.این رطوبت به راحتی در کولر خارج میشود.

افزودن رطوبت با درصد مناسب، کیفیت پلت را بهبود می دهد. در آزمایشی نشان داده شد افزودن ۲ درصد رطوبت اختلافی در نرخ تولید نسبت به کنترل ایجاد نکرد در حالیکه در سطح ۴ درصد میزان تولید کاهش یافت. پیش بینی مقدار مناسب رطوبت برای رسیدن به دمای مطلوب، جلوگیری از ایجاد نیروی اصطکاک بین دای و خوراک و ایجاد لغزندگی مهم است. نتیجه تحقیقات نشان داده، افزودن ۳ درصد رطوبت در خوراک مش در میکسر، کیفیت پلت را افزایش و میزان مصرف انرژی کاهش داده است.

اگر قبل از پلت کردن، رطوبت کافی به خوراک اضافه شود مقاومت خوبی درپلت ایجاد خواهد شد. اجزای خوراکی مانند غلات تخمیری، بطور طبیعی خیلی خشک هستند و افزودن رطوبت قبل از ورود مواد به داخل محفظه کاندیشنر می تواند تکمیل کننده رطوبت بخار در دستگاه پلت باشد.

اگر بخار کاندیشنینگ و فشرده شدن در دای نتواند کیفیت مناسبی در پلت ایجاد کند، بایندر اضافه شده به خوراک، کیفیت پلت را بهبود خواهد داد.

رطوبت نسبی محیط بر مقدار رطوبت مواد خام موثر است. در استفاده از مواد با رطوبت پایین، بهتر است از بخار با کیفیت بالا استفاده شود. با رطوبت ۱۱ تا ۱۲ درصد در کاندیشنر در برخی شرایط لازم است برای تامین رطوبت مناسب مواد، مقداری آب (معمولاً ۱ تا ۱.۵ درصد در میکسر) به خوراک مش اضافه گردد. بهترین راه، اضافه کردن آب به یک یا چند ماده خوراکی قبل از آسیاب است.

در صورت وجود ملاس در فرمول، در محاسبات رطوبت، میزان رطوبت آن را در نظر داشته باشید. افزودن ۱۰ درصد ملاس، رطوبت را به بیش از ۲۴ درصد می رساند و بدین ترتیب رطوبت خوراک ۲.۴ درصد افزایش خواهد یافت.

۵- دانسیته:

مواد خوراکی یکسان نیز دارای دانسیته های متفاوتی هستند. دانسیته نهایی مش بر ظرفیت پلت تاثیر دارد.

معمولاً کاهش دانسیته به معنی افزایش فیبر است و مشکلاتی در جابجایی مواد و توزیع خوراک در حین پلت سازی به همراه دارد. همچنین به مصرف نیروی زیادی برای فرآیند سازی نیاز دارد. به عنوان مثال در مقایسه بین پلت ذرت و یونجه، ذرت با متوسط ۴۶۰.۷ کیلگرم در کیلوگرم درهر اسب بخار در ساعت،۹۰.۷ تا ۱۱۳.۳ کیلوگرم پلت تولید خواهد شد در حالیکه یونجه با ۳۲۰.۳ کیلوگرم در مترمکعب در هر اسب بخار در ساعت حدود ۴۵.۳ پوند پلت تولید خواهد شد.

جدول- دانسیته برخی از مواد خوراکی

|

مواد خوراکی |

دانسیته |

|

غلات تقطیری |

۲۸۸.۳ تا ۶۰۸.۷ کیلوگرم در متر مکعب |

|

خوراک گلوتن |

۳۲۰.۷ تا ۴۸۰.۵ کیلوگرم در متر مکعب |

|

غلات مالت سازی |

۱۹۲.۲ تا ۳۰۴.۳ کیلوگرم در متر مکعب |

|

کنجاله سویا |

۵۹۲.۶ تا ۶۸۸.۷ کیلوگرم در متر مکعب |

|

خوراک هومنی |

۴۱۶.۴ تا ۵۱۲.۵ کیلوگرم در متر مکعب |

|

ذرت آسیاب شده |

۵۶۰.۵ تا ۷۰۴.۷ کیلوگرم در متر مکعب |

|

مایلوآسیاب شده |

۴۱۶.۴ تا ۵۷۶.۶ کیلوگرم در متر مکعب |

|

چوبه ذرت فرآوری شده |

۱۹۲.۲ تا ۵۱۲.۶ کیلوگرم در متر مکعب |

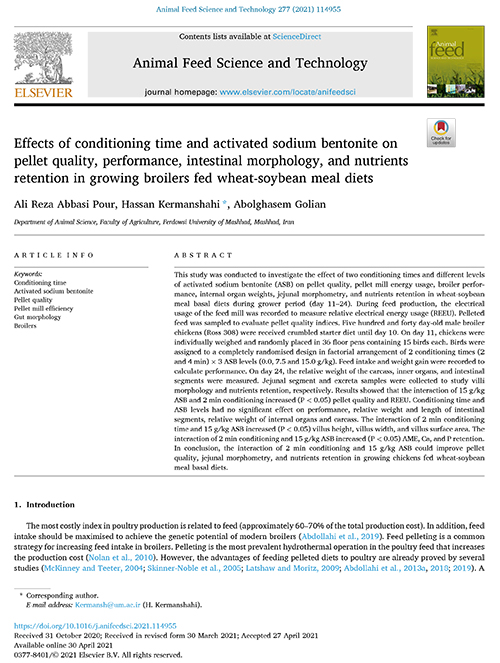

جدول- اثر مواد مغذی مختلف بر کیفیت فیزیکی پلت بطور خلاصه :

|

ترکیبات |

کیفیت فیزیکی پلت |

توضیحات |

|

چربی |

افزودن چربی، کیفیت را کاهش می دهد |

خاصیت هیدروفوبیک و لغزندگی بر فشار و باند شدن مواد تاثیر دارد |

|

نشاسته |

معمولاً کیفیت را افزایش می دهد |

ژلاتیناسیون نشاسته اثر مثبت بر باند شدن مواد پلت دارد |

|

فیبر(نامحلول) |

اثر آن بستگی به شرایط فرآوری دارد |

در اثر آسیاب کافی و کاندیشنینگ مناسب موجب بهبود کیفیت پلت می شود |

|

پروتئین |

افزایش کیفیت فیزیکی پلت |

تخریب پروتئین اثر مثبت بر باند شدن پلت دارد |

|

رطوبت |

افزایش کیفیت فیزیکی پلت |

افزایش ژلاتیناسیون و تخریب پروتئین |