در تولید خوراک دام، کاندیشنر (conditioner) یکی از تجهیزات حیاتی است که برای آمادهسازی مواد اولیه خوراک قبل از فرآیند پلت کردن (pelleting) استفاده میشود. این دستگاه معمولاً به صورت یک استوانه یا لولهای است که به paddles، augers یا دیگر مکانیزمهای مخلوطکن مجهز شده است تا مواد خوراکی را به خوبی با بخار، آب یا دیگر مایعات ترکیب کند و به رطوبت و دمای مطلوب برساند.

انواع کاندیشنر، خصوصیات و اجزای آن

وظایف کاندیشنر در تولید خوراک دام:

تنظیم رطوبت: کاندیشنر بخار یا آب را به مخلوط خوراک اضافه میکند و میزان رطوبت را افزایش میدهد تا ماده قابل انعطافتری برای پلت کردن ایجاد شود.

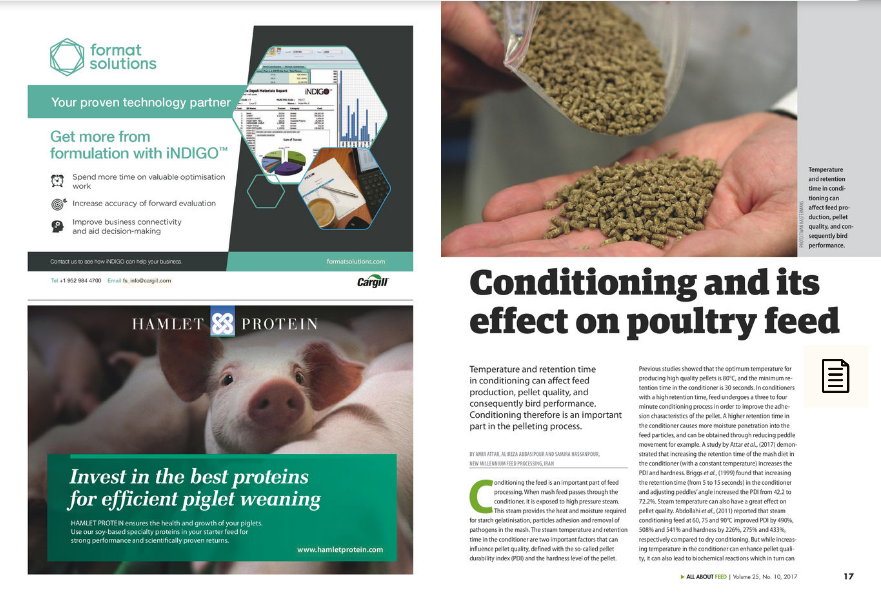

افزایش دما: تزریق بخار دمای خوراک را بالا میبرد که به ژلاتینی شدن نشاستههای موجود در مواد خوراکی کمک میکند. این ژلاتینی شدن برای بهبود خواص اتصال دهنده خوراک و در نتیجه کیفیت بهتر پلتها ضروری است.

مخلوط کردن همگن: paddles یا augers داخل کاندیشنر اطمینان میدهند که تمامی مواد با رطوبت و گرما به طور یکنواخت مخلوط شوند و این امر منجر به کیفیت یکنواخت پلتها میشود.

بهبود کیفیت پلتها: کاندیشنینگ مناسب منجر به دوام بهتر پلتها، کاهش ذرات ریز (fines) و اندازه یکنواخت پلتها میشود. این موضوع بهرهوری کلی خوراک در هنگام مصرف توسط حیوانات را افزایش میدهد.

کاهش پاتوژنها: گرمای ناشی از فرآیند کاندیشنینگ میتواند به کاهش یا از بین بردن پاتوژنها در خوراک کمک کند و به ایمنی بیشتر خوراک برای حیوانات کمک کند.

اهمیت در تولید خوراک:

کاندیشنینگ یک مرحله حیاتی در فرآیند پلت کردن است، زیرا به طور مستقیم بر کیفیت فیزیکی پلتها و ارزش غذایی آنها تأثیر میگذارد. خوراکی که به درستی کاندیشن شده باشد، راحتتر پلت میشود، پلتهای با کیفیت بالاتری تولید میکند و قابلیت هضم و جذب مواد مغذی توسط حیوانات را بهبود میبخشد.

هدف از کاندیشن کردن خوراک آردی:

- افزایش رطوبت و دمای خوراک آردی (پخت)

- افزایش چسبندگی طبیعی اجزای خوراک

- نرمی اجزای خوراک برای افزایش چسبندگی و سهولت عبور در زمان اعمال فشار

- افزایش لغزندگی مواد در عبور از دای

- تخریب پاتوژن ها و غیر فعال شدن فاکتورهای ضد تغذیه ای

کاندیشنر (conditioner) :

عمل کاندیشن کردن در دستگاهی بنام کاندیشنر (conditioner ) انجام می شود. کاندیشنر در واقع استوانه ای فلزی است که در داخل و در امتداد استوانه در بخش میانی، محور چرخشی یا شافت قرار دارد. بر روی این محور تعدادی پدال نصب شده است.

جهت و زاویه قرار گرفتن پدال ها طوری است که مواد خوراکی را از یک سمت به سمت دیگر (در یک جهت) هدایت می کند (بر خلاف عمل میکسرهای افقی). در حین این چرخش انتقال خوراک در طول استوانه از دریچه هایی که دارای شیر کنترل است بخار با فشار وارد کاندیشنر می گردد. در این حالت دما و رطوبت خوراک در کاندیشنر بالا رفته و فرآیند های مورد نظر بر روی خوراک اعمال می گردد.

جنس بدنه کاندیشنر و محور چرخشی پدال ها بایستی از فولاد ضد زنگ (steel) باشد.

اجزای اصلی یک کاندیشنر ساده شامل :

-۱استوانه فلزی (استیل)

-۲ محور چرخشی (shaft)

3-پاروهای متصل(پدالها(

۴-فیدر (feeder )

5- الکتروموتور

۶- دریچه ورود بخار (شیر کنترل)

امروزه کاندیشنر جز اصلی تاسیسات خوراک دام و بخصوص پلت بحساب می آید. بطوریکه قبل از پلت کردن معمولاً ۱ تا ۳ کاندیشنر بصورت رفت و برگشتی در بالای پلت زن نصب می گردد.

مزایای کاندیشن کردن:

- کاندیشن کردن با بخار قوام و پایداری پلت را افزایش می دهد.

- سرعت تولید را افزایش می دهد (بخار یک لغزاننده است)

- مصرف انرژی دستگاه پلت کم می شود (راندمان تولید زیاد)

- ترکیبات ضد تغذیه ای در خوراک با حرارت از بین بردن می روند.

- میکروارگانیسم های موجود احتمالی از بین می روند.

- بهبود در قابلیت هضم مواد مغذی از جمله نشاسته بدلیل فرآیند حرارتی انجام می شود.

- روان کنندگی مواد برای عبور سریعتر محصول

- لغزندگی مواد برای افزایش عمر مفید دای

در کاندیشنینگ ۳ فاکتور دما، زمان و محتوی رطوبت بخار قابل تغییر می باشد که بر اساس آن کاندیشن کردن مواد خوراکی متفاوت می شود .

انواع کاندیشنر :

سیستم های پخت هم فشار با هوا (Iso atmospheric)

•کاندیشنر افقی ساده

•کاندیشنر دوبل و سه طبقه

•کاندیشنر با زمان طولانی (long term conditioner)

• هایژنایزر (Hygienizer)

•سوپر کاندیشنر (Super conditioner)

کاندیشر افقی ساده :

•درجه حرارت در کاندیشنر ۵۰ تا ۸۵ درجه سانتیگراد

•زمان ماندگاری در کاندیشنر ۵۰ تا ۷۰ ثانیه

کاندیشنر دو و سه طبقه :

افزایش زمان ماندگاری و پخت کامل تر خوراک

کاندیشنر با زمان طولانی ((LTC (Long Term Conditioner ):

• میتوان زمان را با استفاده از کاندیشنرLTC افزایش داد(حدود ۴ دقیقه(

• این کاندیشنر شامل میکسر بخار، کنترل اتومات کیفیت بخار و ماندگاری با زمان طولانی است که نقش قابل توجهی در بهبود فرآیند پخت دارد.

• این روش پخت دارای اثر بیوسکوریتی، بهبود کیفیت تغذیه ای خوراک و افزایش پلت پذیری محصول و بهبود کیفیت پلت می باشد.

هایژنایزر (Hygieniser) :

•زمان ماندگاری بین ۲-۴ دقیقه

• حرارت بین ۸۳ تا ۸۵ درجه سانتیگراد

•بهترین زمان و دما برای از بین بردن سالمونلا :۴ دقیقه و ۸۵ درجه سانتیگراد حرارت

۲- سیستم های پخت تحت فشار

•سیستم پخت اکسپندر(expander)

•سیستم پخت اکسترودر(extruder)

•سیستم پخت کامپکتور(Boa compactor)

اکسپندر :

– اکسپندر به عنوان کاندیشنر تحت فشار قبل از دستگاه پلت می باشد.

– موجب بهبود خصوصیات پلت و اثر تغذیه ای خوراک می گردد.

– می توان از آن درتولید خوراک کرامبل استفاده نمود و نه پلتی که مستقیماً برای مصرف حیوان استفاده شود.

– موجب کاهش عوامل بیماری زا، غیرفعال شدن عوامل ضد تغذیه ای، تخریب نشاسته و افزایش مقدار پروتئین عبوری شکمبه می گردد.

– در اکسپندر سطوح مختلف دما و رطوبت داخل مخزن بر درجه پخت تاثیر دارد. رطوبت از ۰ تا ۱۵ درصد و دما بین ۴۹ تا ۱۶۰ درجه سانتیگراد متغیر است.

اکسترودر:

در تقسیم بندی اکسترودرها بر اساس میزان رطوبت مواد به دو دسته خشک و مرطوب و بر اساس تعداد محور مارپیچ به دو دسته تک یا دو مارپیچه تقسیم می شوند.

- اکسترودر خشک معمولاً در فرآیند هایی با رطوبت ۱۸ درصد یا کمتر استفاده می شود در حالیکه اکستروژن مرطوب معمولاً در سطوح بالاتر رطوبت فرآوری می شود.

- زمان فرآوری در اکسترودر بین ۱۰ تا ۱۵۰ ثانیه متفاوت است.

- دامنه دما بین ۸۰ تا ۲۰۰ درجه سانتیگراد می باشد.

کامپکتور :

- کامپکتور BOA ترکیبی از تیمار حرارت و فشار مکانیکی است.در صنعت تولید خوراک کامپکتور قبل از دستگاه پلت به منظور بهبود کیفیت پلت و سلامت خوراک استفاده می شود.

- کامپکتور BOA دارای دو قسمت است: بخش کاندیشنر و بخش کامپکت کننده(فشرده ساز)

- پدالهای قابل تنظیم روی شافت در بخش کاندیشنر، خوراک را به داخل بخش کامپکت حرکت خواهد داد ( دمای حدود ۸۰ درجه سانتیگراد)

- در مخزن کامپکت کننده با ورود خوراک مش، سه غلتک به خوراک نیرو وارد می کند تا خوراک را از فاصله V شکل دو حلقه سایشی عبور دهد.

- یک حلقه سایش ثابت شده و دیگری توسط سه استوانه هیدرولیک برای باز یا کاهش فاصلهقابل حرکت می باشد.

مدت زمان ماندگاری :

مدت زمان ماندگاری به زمانی که خوراک مش در کاندیشنر سپری می کند اتلاق می شود. در طول مدت زمان عبور مواد مش در کاندیشنر، مواد در معرض بخار قرار گرفته و حرارت و رطوبت را جذب می نماید. در کاندیشنر، مش بطور مداوم به مخزن وارد و از آن خارج می شود.

در تعریف زمان ماندگاری می توان گفت، مدت ماندگاری زمانی است که در طی توزیع مواد صرف می گردد. این زمان به طرح کاندیشنر و اندازه آن و پارامترهای عملیاتی بستگی دارد.

کاندیشنر ها از نظر قطر، طول، نوع و تعداد تجهیزات، محل قرارگیری آنها، زاویه، محل ورود بخار، حضور و عدم حضور تیغه ها و محل قرار گیری آنها متفاوت هستند. هرگونه تغیر در هر کدام از این پارامترها بر مدت ماندگاری مواد در کاندیشنر موثر خواهد بود.

معمول ترین راه برای تغییر و تنظیم این زمان، تغییر زاویه پدال یا سرعت شافت می باشد. با تغییر زاویه پدال، حرکت رو به جلو و ضربه وارده به مواد تغییر می کند. اندازه گیری زاویه پدال کار راحتی نیست. بهترین راه برای پیش بینی زاویه آن اندازه گیری آن نسبت به شافت است. با استفاده از موتور با دور متغیر می توان سرعت چرخش شافت را افزایش یا کاهش داد. کم کردن دور در دقیقه شافت بر حرکت ضربه ای پدال ها و حجم مواد عبوری در داخل کاندیشنر تاثیر دارد.

محاسبه زمان ماندگاری در کاندیشنر

جهت پیش بینی زمان ماندگاری دو روش در زیر بیان شده است:

روش اول:

در این روش از تزریق رنگ به خوراک و نمونه گیری از خوراک داخل کاندیشنر در هر دو ثانیه استفاده می شود. شدت رنگ ظاهری خوراک ابتدا افزایش و سپس به تدریج کاهش می یابد. زمانی که بیشترین شدت رنگ مشاهده گردید به عنوان زمان ماندگاری ثبت می شود.

روش دوم:

برای اندازه گیری زمان ماندگاری، می توان مراحل زیر را انجام دهید:

- کاندیشنر را کاملاً تمیز نموده و هرگونه مواد باقی مانده را پاک کنید.

- فیدر و کاندیشنر را روشن کرده تا چرخش آنها به حد ثابت و یکنواختی برسد.

- برای مشخص شدن نرخ درستی از توده مواد، باید بعد از گذشت زمان مشخص، مواد خارج شده از کاندیشنر جمع آوری شوند. این مرحله را تکرار کرده و میانگین آن را بدست آورید.

- فیدر را خاموش نموده اما کاندیشنر همچنان روشن بماند تا تمام مواد داخل آن تخلیه شوند.

سپس با استفاده از فرمول زیر می توان متوسط مدت زمان ماندگاری مواد داخل کاندیشنر را بدست آورد:

مدت زمان ماندگاری (دقیقه) = (کیلوگرم/دقیقه) نرخ تولید ÷ (کیلوگرم) وزن خوراک مش کاندیشن شده

به عنوان مثال اگر نرخ تولید پلت ۳۳۳ کیلوگرم در دقیقه و وزن خوراک مش کاندیشن شده ۱۰۰ کیلوگرم باشد، طبق فرمول زمان ماندگاری خواهد بود:

(یا ۱۸ ثانیه) ۰.۳ = ۳۳۳ ÷ ۱۰۰

نتایج نشان داده انجام فرآیند کاندیشنینگ در بازه زمانی ۳۰ تا ۹۰ ثانیه، موجب بهبود کیفیت پلت و قابلیت عبوردهی محصول شده است.

بهترین روش تعیین زاویه پدال، روش آزمون و خطا است. در ۲۵ درصد ابتدایی و انتهایی کاندیشنر ، زاویه پدال در بیشترین وضعیت خود تنظیم شده و بدین ترتیب مش بسرعت به داخل کاندیشنر وارد و فضای خالی برای ورود بخار به داخل مخزن ایجاد می گردد. زاویه پدال در ۵۰ درصد میانی کاندیشنر نیز باید به گونه ای تنظیم شود که سطح مش ۷۰ درصد سطح پدال را پر نماید. در صورت بیش از حد پر شدن کاندیشنر، امکان قفل شدن فیدر و وارد آمدن آسیب مکانیکی به آن وجود دارد.