مشکلات دیگ بخار در کارخانه جات فراوری خوراک دام و طیور و آبزیان یکی از مسائل رایج میباشد. در این مطلب سعی بر آن شده است تا با رایج ترین ایرادات و مشکلات دیگ بخار در پروسه تویدخوراک دام و طیور بپردازیم. بدیهیست برطرف کردن این موارد میتواند مستقیما بر کیفیت پلت تولیدی کارخانه نقش بسزایی داشته باشد. پیش از مطالعه این بخش دعوت میکنیم مطلب زیر را مشاهده کنید و اطلاعات سودمندی در خصوص اهمیت بخار و دیگ بخار در کارخانه خوراک دام دریافت کنید.

مشکل ۱ :پایین بودن دمای مش و تولید پلت های خشک و شکننده

علت ۱: TDS پایین آب جوش(حدود PPM 1400 ( میلی گرم بر لیتر)

علت ۲: پایین بودن حجم بخار

علت ۳ : پایین بودن انرژی بخار

راه حل : ۱- کاهش زمان تخلیه بخار ( مثلاً از ۱۵ -۱۰ ثانیه به حدود ۴ ثانیه) و افزایش TDS به حدود PPM 3500

2- از بین بردن مشکل خشکی پلت

۳- افزایش انرژی بخار، افزایش رطوبت و مقدار بخار متراکم (در دمای بالای مش)

مشکل ۲ :انسداد مداوم دستگاه پلت و افت دما

علت ۱: دریچه های بخار ضعیف عمل کنند و با اسپری نشدن بخار، میعان ایجاد شده است.

علت ۲: بخار همراه با میعان به داخل کاندیشنر وارد شده است.

علت ۳: بعد از کاهش فشار درکاندیشنر، میعانات داغ، انرژی خود را از دست داده اند.

علت ۴: انرژی بخار متراکم، بسیار پایین است.

علت ۵: دمای مش برای جذب رطوبت از میعانات و بخار به اندازه کافی زیاد نیست.

علت ۶: غلتک های پرس پلت لغزش دارند و موجب انسداد دستگاه شده اند.

راه حل : ۱- دمای مش حدود ۶۰ تا ۶۲ درجه سانتیگراد ثابت نگه داشته و سیفون های بخار تعویض شوند.

۲- بخار وارد شده به کاندیشنر کیفیت مناسب و انرژی لازم را داشته باشد.

۳- فرآیند کاندیشنینگ بررسی شود.

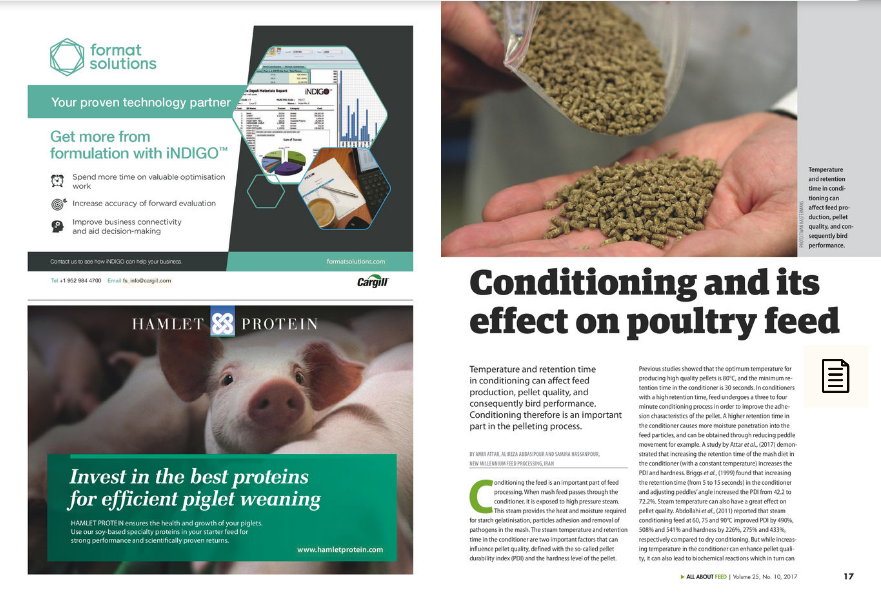

بررسی دما در زمان پلت کردن محصولات حساس به دما: تغییرات دما در طی فرایند پلت کردن

مشکل ۳ : افت فشار در تنظیم کننده بخار موجب تولید پلت های خشک شده و دمای مش به کندی افزایش می یابد.

( مثلاً در مدت ۴۰ دقیقه در کاندیشنر ۵ درجه سانتیگراد افزایش دما خواهد داشت)

علت ۱: قبل از ورود به دریچه بخار، فشار بخار افت می کند و در مقابل، حرارت آن زیاد است.

علت ۲: بخار با حرارت زیاد وارد کاندیشنر می شود ولی قادر به افزایش رطوبت و دمای مش نیست.

علت ۳: در صورتی که تنظیم کننده در فشار پایین، تنظیم شود بخار بسیار خشک می باشد و حرارت زیادی خواهد داشت.

علت ۴: زمان ماندگاری در کاندیشنر بسیار کوتاه است.

علت ۵: به دلیل زمان کوتاه، بخار فرصت کافی برای تراکم ندارد و مش نمی تواند رطوبت لازم را دریافت نماید.

راه حل : افزایش فشار بخار به (psig 43 (2.96bar و افزایش دما به ۸۱ تا ۸۲ درجه سانتیگراد.

مشکل ۴ : تنظیم کننده فشار عمل نکرده و تولید پلت های ترد و نرم افزایش یافته است.

علت ۱: عمل نکردن تنظیم کننده فشار: فشار بخار در کاندیشنر با فشار دیگ بخار برابر می شود.

علت ۲: بخار وارد شده به کاندینشر انرژی زیادی را در لوله ها از دست داده و اشباع شده است.

علت ۳: بخارغیر اشباع دارای مقدار زیادی قطرات آب است و اجازه نمی دهد بخار دمای پلت را بالا ببرد و دما و رطوبت مناسبی ایجاد شود.

راه حل : ۱- بخار باید بعد از دیگ بخار و قبل از ورود به کاندیشنر تنظیم شود.

۲- دمای مش را بالا ببرید و رطوبت مناسبی ایجاد نمایید.

مشکل ۴ : انسداد در محل تزریق بخار

علت ۱: محل تزریق بخار مسدود شده است.

علت ۲: بخار بطور یکنواخت وارد نشده و مش و بخار با هم مخلوط نمی شوند.

علت ۳: بعضی قسمت های مش دمای بیشتری دارد و شرایط نامناسبی در پرس پلت ایجاد می گردد.

راه حل : ۱- تمیز کردن کاندیشنر و نازل های بخار

۲- کنترل افزایش دمای مش به ۷۴ درجه سانتیگراد