دای به عنوان یکی از مهمترین اجزاء دستگاه پلت در پروسه فراوری خوراک میباشد. انتخاب مناسبترین دای یکی از لازمه های داشتن پلت با کیفیت خواهد بود. در این مطلب به صورت جامع به معرفی دای و خصوصیات انواع آن پرداخته ایم.

انواع دای / خصوصیات دای و منافذ آن

دای یکی از بخش های مهم و حساس دستگاه پلت، است، علاوه بر اینکه ارتباط مستقیمی با کیفیت پلت دارد در حفظ هزینه های دستگاه نیز نقش موثری ایفا می کند. دای ها به دو شکل تخت یا حلقوی ساخته می شوند. در کارخانجات تولید خوراک دام و طیور بشکل پلت، غالبا از نوع حلقوی استفاده می شود.

جنس دای :

دو عنصر کلیدی در ساخت دای، کربن و کرم هستند. مقدار کربن فولاد بر مقاومت در مقابل خوردگی و همچنین مقاومت دای در مقابل فرسایش موثر است. فولاد ساخته شده با کرم ظرفیت آزاد بیشتر از ۱۲ درصد، جزو فولادهای ضد زنگ طبقه بندی می شود.

در طی فرآیندهای حرارتی کربید کرم تشکیل شده، بنابراین ترکیب اتم های کربن و کرم مقاومت در برابر فرسایش را افزایش می دهد.

هر ماده ای دارای ویژگی هایی خاصی است که موجب اختلافاتی در کاربرد آن می شود.

Alloy آلیاژها یا دارای موادی هستند که مقاومت بیشتری در مقابل شکستگی دارند و استفاده از آن توصیه می شود. بدین معنی که بهترین نوع فلزی سنگین هستند. این ماده بطور عمده در استفاده از ظرفیت های بالای مواد معدنی بکار رفته و نسبت به سایر دای ها قیمت کمتری دارند.

دای های Mor-Ton در مواردی که خوردگی متوسط دارند استفاده می شود زیرا دارای پوسته کربوریزه است. دای Mor-Ton برای خریدارانی مورد توجه است که به دنبال پلت با کیفیت هستند. در این دای، بهترین ویژگی سایش و قابلیت عبور دهی با الگوی منافذ ریز بویژه با منافذی با قطر ۳۲/۵ میلیمتر و کمتر، ایجاد می شود. این حالت ضخامت لیگامنت ها و فشار روی رولر را کاهش می دهد. اگر چه Mor-Ton یک فولاد ضد زنگ است اما در استفاده طولانی مدت زنگ زده و پوسیده خواهد شد.

دای های کرم پلاس قابلیت عبوردهی بیشتری داشته و دوام بیشتری در تولید پلت هایی با کیفیت بالا دارد. از این دای به طور گسترده در مواردی با فرسایش شیمیایی بالا و قابلیت عبوردهی و دوام زیاد استفاده می شود. در این دای ممکن است کیفیت پلت بطور قابل توجهی کمتر از دای های کربوریزه در نیمه اول عمر باشد. این دای ها عمل سایش را بخوبی انجام داده و به ضخامت موثره بیشتری برای بدست آوردن کیفیتی مثل دای های کربوریزه شده نیاز دارند.

خصوصیات دای

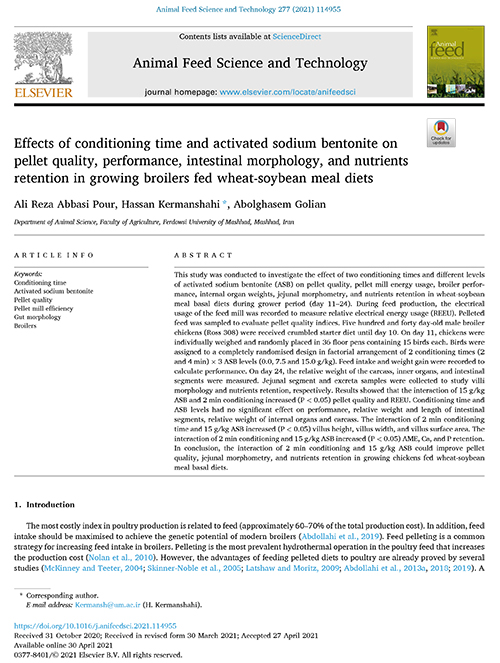

زمانی که انتخاب دای بر اساس خصوصات آن صورت گیرد داشتن اطلاعات کافی راجع به تکنولوژی کاربردی وتشریح ویژگی آنها لازم است. شکل ۶ ابعاد یک دای پلت را نشان میدهد.

ID: قطر داخلی دای است. اندازه گیری قطر داخلی یکی از قسمتهای مهم و تعیین کننده خصوصیات دای میباشد.

O : عرض خارجی دای است که ممکن است تنوع زیادی داشته باشد. اغلب بیشتر از یک عرض برای هر قطر دای وجود دارد.

W: عرض مفید و کابردی دای است. این بخش از اندازه گیری بین ۲ لبه داخلی کانال دای بدست میآید. با افزایش عرض و قطر دای، اندازه این بخش نیز افزایش مییابد. بخش کاربردی دای بسیار مهم است زیرا خوراکهای مختلف و اجزای خوراک نیاز دارند در مدت زمان خاصی در داخل منافذ قرار گیرند (زمان ماندگاری دای) که این زمان با اندازه این بخش ارتباط دارد. در این زمان مواد با هم باند شده و به شکل پلت درآیند. دایهایی با عرض مفید زیادتر زمان ماندگاری بیشتری برای تشکیل پلت فراهم میکند. همچنین موجب کاهش مصرف انرژی در یک تن خوراک پلت شده و راندمان تولید را بهبود می دهد.

شکل های مختلف منافذ

- دای های استاندارد : تمام منافذ دارای ضخامت موثره یکسانی هستند.

- دای برجسته استاندارد: همه منافذ دارای ضخامت موثره یکسان اما در ضلع تخلیه منافذ بزرگتر شده که عمق ۶.۳۵ میلیمتر دارند. هدف اولیه برای این دای افزودن مقاومت دای است بدون اینکه منافذی با عمق ضخیم تر ایجاد شود.

- دای های استاندارد با برجستگی های مختلف خارجی : همه منافذ دای یکسان بوده بجز ۲ یا ۳ ردیف خارجی دای که منافذ آن حدوداً ۶.۳۵ میلیمتراست. تعداد ردیف ها برای ایجاد برجستگی، بستگی به سازنده آن دارد. بعضی از محصولات خاص گرایش به فشرده شدن به دیواره دای را دارند. در این زمان ۲ یا ۳ ردیف خارجی بسته شده و بیشتر از ۲۵ درصد عملکرد از دست می رود.

- دای برجسته شطرنجی : این دای ها اساساً همانند دای های برجسته استاندارد عمل می کنند که ۲ یا ۳ ردیف خارجی به اندازه ۱۲.۷ میلیمتر برجسته شدند و ۲ تا ۳ ردیف بعدی به اندازه ۶.۳۵ میلیمتر برجسته شده اند.

معایب و مزایای دای های ضخیم و باریک

دای با ضخامت بالا:

- مزایا

– کیفیت پلت مسئله حساسی برای کنترل عملیات نیست.

– کیفیت پلت به تجربه اپراتور وابسته است.

– استحکام پلت افزایش خواهد یافت.

- معایب

– کاهش ظرفیت / راندمان

– افزایش وقوع انسداد

– افزایش هزینه های تولید

– افزایش ساییدگی دای و رویه های رولر

– پایین تر بودن دمای کاندیشنینگ

– رطوبت پایین تر خوراک

– افزایش دما بدلیل سایش بیشتر

– آسیب به بخش های مختلف دای

دای با ضخامت پایین

- مزایا

– ظرفیت بالا

– کاهش احتمال انسداد منافذ

– امکان افزودن رطوبت بیشتر

– استفاده از دمای بیشتر در کاندیشنینگ

– قابل استفاده برای بسیاری از فرمول های خوراک

– کاهش هزینه های مربوط به ساییدگی دای و رولر

– کاهش فشار به ماشین

– کاهش هزینه های مصرف انرژی الکتریکی

- معایب

- افزایش نیاز به بخار

– نیاز به اپراتورهای ماهر

عمر مفید دای

عمر مفید دای به فاکتورهای مختلفی بستگی دارد. در زیر به مهمترین عواملی که بر عمر مفید دای تاثیرگذار هستند پرداخته ایم:

- ترکیبات مواد خام (فرمولاسیون) :مواد فیبری باعث کوتاه شدن عمر دای می شوند. بعنوان مثال دای تولید خوراک خرگوش یک چهارم دای تولید خوراک گاو عمر می کند. (خوراک خرگوش بسیار فیبری است) و بطور مشابه دای تولید خوراک طیور عمر بیشتری از خوراک دام دارد.

- خصوصیات مواد خام مورد استفاده در جیره : علاوه بر فیبری بودن مواد، میزان سیلیس و شن موجود در مواد اولیه خام در عمر دای موثر است.

- مقدار چربی : چربی بعنوان لوبیرکینت (روان کننده) عمل می کنند. فرمولهای حاوی ۱.۵ تا ۲ درصد چربی، در دای نرم تر بوده و ساییدگی کمتری ایجاد می کنند.

- اندازه ذرات مش : اگر خوراک آردی خوب آسیاب شده باشد، ذرات کوچک سایش کمتری در دای ایجاد می کنند.

- مقدار رطوبت قبل از پلت کردن و کاندیشنینگ : اگر خوراک مش بطور ضعیفی کاندیشن شده باشد، خشک تر بوده و سخت تر پلت می شوند. خشک بودن مواد، سایش بیشتری نسبت به مواد نرم ایجاد می کند.

- کنترل دستگاه پلت بصورت اتومات یا دستی : اپراتور دستگاه پلت بایستی بطور مداوم، میزان سایش کاتر را چک کرده و تنظیم غلطک ها را بررسی نماید تا از سایش ناگهانی دای و کاهش راندمان دستگاه جلوگیری کند.

- احتیاط و ایمنی در تولید خوراک: در تمامی کارخانجات خوراک دام بایستی سیستم های تمیز کننده غلات و مگنت قبل از پروسه های اصلی تولید قرار داشته باشد تا از ورود مواد خارجی در مسیرجریان تولید جلوگیری شود.

اصول درست استفاده از دای

- مطمئن شوید رولرها بدرستی نصب شده باشند. حداقل فاصله غلتک از دای بهتر است ۰.۲ تا ۰.۳ میلیمتر باشد. تنظیم اشتباه غلتک موجب سایش و برخورد با دای شده که تغییر حالت و انسداد منافذ و خروج از تنظیم رولر را به دنبال دارد.

- دای جدید به زمانی برای حرکت و چرخش نیاز دارد. دای را به مدت ۲۰ تا ۴۰ دقیقه با دور افزایشی روشن کنید( افزایش تدریجی سرعت چرخش). با استفاده ازمخلوطی از سبوس، ۲ درصد چربی و ۲ درصد پودر ساینده اگر مشکلی وجود داشته باشد در این زمان مشخص می شود. بعد از آن دای را براساس استفاده از ذرت تنظیم کنید.

- قبل از تعویض دای محل قرارگیری دای و سایر قطعات ( مثل حلقه، بست یا رینگ های سایش) را بررسی کنید. دقت داشته باشید اگر دای بطور مناسبی نصب نشده باشد، حتماً شکستگی اتفاق خواهد افتاد.

- اگر تغییر شکل در منافذ جلویی دای مشاهده شود سایش رینگ یا بست های رینگ را بررسی کنید. ممکن است غلتک ها در تماس مستقیم با سطح کاربردی دای باشند که در این صورت به سطح دای آسیب زده و موجب تغییر شکل منافذ می شود.

- در استفاده از دای جدید بست های حلقه دای را بررسی کنید. بخصوص برای دای هایی که با لبه های بزرگ طراحی شدند. به تجربه دیده شده به دلیل سایش لبه بیرونی، دای ها شکسته یا عیبی در بست های آن ایجاد شده است. اگر دای با بست های معیوب بچرخد، ایجاد لرزش های زیاد و شکستگی دای دور از انتظار نیست.

- مطمئن باشید مواد به طور یکنواخت در تمام سطح کاربردی دای توزیع می شود.

- مطمئن باشید تمام منافذ مشابه عمل می کنند ( منافذ بسته را بازکنید)

- مطمئن باشید مدخل ورودی منافذ آسیب ندیده باشند ( در اثر تماس با غلطک ها یا حضور مواد) منافذ را در صورت نیاز تمیز کنید.

سرعت چرخش دای

سرعت چرخش دای در دستگاه پلت همیشه بر اساس اندازه پلت های تولیدی سنجیده می شود. محدودیت هایی برای غلطک بر اساس فرمولاسیون خوراک و ضخامت مواد وجود دارد. راه حل بالا بردن میزان تولید با توجه به این محدودیت فیزیکی، افزایش سرعت چرخش دای است.

با افزایش سرعت دای لایه های نازکتری از خوراک ایجاد شده که موجب استحکام بهتر می شود. اما محدودیت هایی مانند احتمال شکستگی در اثر وارد آمدن فشار و ضربه در زمان ترک پلت از دای و ضربه زدن به در ثابت دستگاه پلت وجود دارد. سرعت های بالاتر موجب نرمی بیشتر شده اما قابلیت عبور دهی موثر دستگاه را کاهش می یابد.

قطر پلت از فاکتورهای مهم در تعیین سرعت مناسب دای می باشد. قانون کلی این است، پلت هایی با قطر ۳.۱۷ میلیمتر تا ۶.۳ میلیمتر در سرعت های بالا بهتر کار می کنند. تجربه نشان داده سرعت ۲۰۰۰ فیت در دقیقه در بسیاری از موارد ایده آل است.

سرعت چرخش دای در دستگاه پلت همیشه بر اساس اندازه پلت های تولیدی سنجیده می شود. محدودیت هایی برای غلطک بر اساس فرمولاسیون خوراک و ضخامت مواد وجود دارد. راه حل بالا بردن میزان تولید با توجه به این محدودیت فیزیکی، افزایش سرعت چرخش دای است.

با افزایش سرعت دای لایه های نازکتری از خوراک ایجاد شده که موجب استحکام بهتر می شود. اما محدودیت های مانند احتمال شکستگی در اثر وارد آمدن فشار و ضربه در زمان ترک پلت از دای و ضربه زدن به در ثابت دستگاه پلت وجود دارد.

در نتیجه سرعت های بالاتر موجب نرمی بیشتر شده که قابلیت عبور دهی موثر دستگاه را کاهش می دهد. قطر پلت از فاکتورهای مهم در تعیین سرعت مناسب دای است.

در پلت های مکعبی با قطر ۱۵.۸ و ۱۹ میلیمتر و مکعب های بزرگتر سرعت دای باید به ۱۲۰۰ تا ۱۳۰۰ فیت در دقیقه محدود شود. در موارد خاص دستگاههای پلت با سرعت دوگانه برای تغییر سرعت دای بر اساس اندازه دستگاه پلت وجود دارد. چنین سرعت هایی را می توان با تغییرات مکانیکی مثل یکی از چرخ دنده های شافت یا تغییر موتور محرکه اصلی تغییر داد. سرعت های بالای دستگاه پلت تغییراتی در خصوصیات پلت ایجاد نمی کند.

استفاده از دستگاههایی با سرعت پایین تر دای مشکلات عملیاتی، کاهش تولید و کاهش کیفیت را به دنبال دارد. دلیل آن ساده است : سرعت های کمتر ضخامت زیادی از خوراک درجلو رولر ایجاد نموده که موجب لغزش رولر شده و مقدار ورود خوراک کاندیشن شده را محدود می کند.

دلایل ترک خوردگی دای:

- در صورت ساییدگی دیواره دای، دای نمی تواند فشار زیاد را تحمل کند.

- سایش در بخش های متحرک موجب می شود دای قادر به تحمل فشارهای وارده نباشد.

- شل بودن شافت اصلی باعث پرتاب شدن غلطک ها و ضربه به دای می شود.

- ورود مواد خارجی به دای

- شروع به کار با فشار زیاد به دلیل مسدود بودن دای

- دای کیفیت خوبی نداشته باشد.

نصب دای جدید :

پس از دریافت دای جدید ممکن است پس از روشن کردن و کار کوتاه، دای دچار شکستگی شود. در ابتدای کار، دای های ضد زنگ باید یک ساعت با تولید کامل کار کند اما دای های آلیاژی به مدت زمان بیشتری نیاز خواهد داشت. در صورت بروز هرگونه مشکل، با سازنده آن تماس بگیرید.

مرحله ۱: امکان شکستگی دای در تولید خوراک جوجه های گوشتی را با افزودن چربی کاهش دهید.

مرحله ۲: با استفاده از دای قدیمی می توان ۵۰ درصد تولید را تنظیم کرده و با تنظیم دریچه های بخار دمای دای را به ۱۴ درصدکمتر از حد مطلوب رسانید.

مرحله ۳: مطمئن باشید غلطک در وضعیت خوبی نسبت به سطح دای قرار دارند. هیچگاه دستگاه نباید برای مدت طولانی کار کند. غلطک ها نباید با سطح تماس داشته باشند.

مرحله ۴: اگر خوراکی در دستگاه نباشد دستگاه را خاموش کنید. دای نباید در حرکت و با حرارت زیاد نگه داشته شود. سطح خارجی دای را مش حاوی چربی زیاد یا اجزای خوراکی مخلوط شده با چربی مثل پودر گوشت و پودر استخوان آغشته نمایید. این موجب پاک شدن منافذ مسدود شده و دای را نیز سرد خواهد کرد. ذرت یا هرماده که نسبت به دمای زیاد حساس است را استفاده نکنید. بعد از شستشوی تمام منافذ خارجی دای، فاصله غلطک ها را بررسی نمایید در صورت نیاز دوباره آنها را تنظیم کنید.

مرحله ۵: بعد از اینکه دای جدید ۵۰ درصد ظرفیت خود کار کرد و شدت جریان کاهش یافت، برای رسیدن دای به دمای نرمال خود، مقدار بخار را افزایش دهید. بخار اضافه شده کیفیت پلت نهایی را حفظ کرده و میزان جریان کاهش خواهد یافت.

مرحله ۶: بعد از افت دوباره آمپر، تنظیمات فیدر و دریچه های بخار را با توجه به بهترین تنظیمات نسبت به دای قبلی افزایش دهید.

مرحله ۷: این فرآیند را تا تولید کامل ادامه دهید.

چرا دای را بازسازی می کنید؟

بازسازی دای به خاطر مزایایی که برای تولید کننده دارد انجام می شود. شروع کار با دای جدید با مشکلات زیادی همراه است. هزینه بازسازی دای، ۲۰ درصد دای جدید است!

سوال و جواب هایی در مورد بازسازی دای:

در خصوص بازسازی دای همه روزه با سوالات زیادی مواجه هستیم. در زیر به پرتکرار ترین سوالات در ای خصوص پرداخته ایم:

- هزینه بازسازی دای چقدر است ؟ هزینه بازسازی دای ها تقریباً ۱۷ تا ۲۰ درصد دای جدید می باشد. در مواردی نیز کاهش سطح کاربردی ممکن است نیاز به تراشکاری اضافه ای برای غلطک های خارج از سایز دارد و ممکن است هزینه های آن ۵ درصد افزایش یابد.

- چه نوع دایی را می توان بازسازی نمود؟ تمام دای ها را می توان بازسازی نمود حتی دای های صاف.

- چه زمانی باید دای را بازسازی نمود؟ بعد از ۸۰۰ تا ۲۰۰۰ ساعت کار، باید دای را بازسازی کرد که دامنه زمانی آن بسته به نوع مواد مورد استفاده دارد. کاهش ظرفیت دستگاه، علامت مشخصه برای لزوم بازسازی این قطعه است که به دنبال آن منافذ دای و سطح اولیه دای نیز تغییر می کند. علت دیگر تنظیم نادرست غلطک نسبت به دای است.

- هرچند وقت یکبار می توان دای را بازسازی نمود؟ توصیه شده حتی در صورت درستی استفاده از دای، آن را دوباره بازسازی نمود. در نتیجه قطر بخش کاربردی دای بطور قابل توجهی کاهش خواهد یافت ولی کیفیت پلت مشابه با تولید دای جدید خواهد بود. سطح اولیه دای بطور برابر در تمام عرض آن ساییده می شود ولی قطر آن نباید کمتر از ۸۰ درصد قطر اولیه باشد. حتی ممکن است دای برای سومین بار بازسازی شود. حتی شرایطی پیش می آید که برای بار چهارم دای را بازسازی نمایید. در چنین مواردی دستور کار تولید باید تغییر کند بنابراین در کیفیت پلت ها باید دقت نمود.

- آیا دای های بازسازی شده به رولرهای بزرگتر نیاز دارند ؟ بله ولی نه برای همه دستگاههای پلت. تنها برای شرایط غیر معمول از غلطک های بزرگتر استفاده نمایید. این بدین معنی است که استفاده از غلطک های بزرگتر در شرایطی است که دای ها بیش از دوبار بازسازی شده باشند. بنابراین باید فاصله بین غلطک و دای بازسازی شده را تنظیم نمود.

- دای بازسازی شده چه تاثیری بر کیفیت پلت تولید شده دارد؟ کیفیت پلت تولیدی توسط دای بازسازی شده تفاوت چندانی با دای جدید ندارد. حتی در شرایطی کیفیت محصول پلت شده بیشتر خواهد شد. علت آن ممکن است تغییر میزان فشار بر منافذ دای بازسازی شده باشد.

- آیا درست است که دای های بازسازی شده ترک می خورند؟ دلیل ترک خوردن آن ممکن است به دلیل بستن نادرست در طی چرخش شافت یا فاصله نامناسب بست یا انتخاب نامناسب دای باشد.

چنانچه پاسخ سوالات خود را در این متن نیافتید میتوانید از طریق بخش دیدگاه ها ابهامات خود ر امطرح نمائید.